电芯制造是锂离子电池生产的核心环节,电芯质量的高低对电池质量的优劣有着决定性影响,卷绕和叠片是目前锂离子电池极芯制造的两种主要工艺方式。在现有叠片技术的基础上提出了一种集正负极裁切、热复合、叠片、热压与包胶等工序于一体的锂离子电池极芯制造设备——热复合式叠片机,实现极芯全片式叠片。

一,热复合式叠片机原理及功能

针对现有锂离子电池极芯制造技术的缺陷和不可避免的短板,要想通过对极芯制造技术的改进来提高锂离子电池的质量、性能以及生产效率,就要针对上述卷绕和叠片工艺中存在的问题进行剖析。在现有工艺的基础上,开发出既能具备现有工艺的优势,同时又能尽量规避现有技术的不足的锂离子电池极芯制造工艺装备,使得热复合式叠片机应运而生。

二,设备原理

热复合式叠片机的工艺原理如图3所示。正极卷料、负极卷料、隔膜同时进料,在进入加热装置前,正极片、负极片通过切刀裁切成所需尺寸的单个极片,正极片、负极片、隔膜的组合体在辊轮的作用下进入加热系统。通过加热后,在加热装置的出口处进行热辊压,热辊压后的正极片、负极片、隔膜紧密贴合在一起,再通过切刀,将隔膜切断,形成单个的叠片单元,然后通过机械装置将单个的叠片单元堆叠在一起,之后再对叠片堆进行热平压,形成极芯。热复合式叠片机来料为已切割极耳的正、负极卷料,进行正、负极裁切、热复合、叠片、热压与四周包胶,能够实现全片式叠片。

三,设备功能

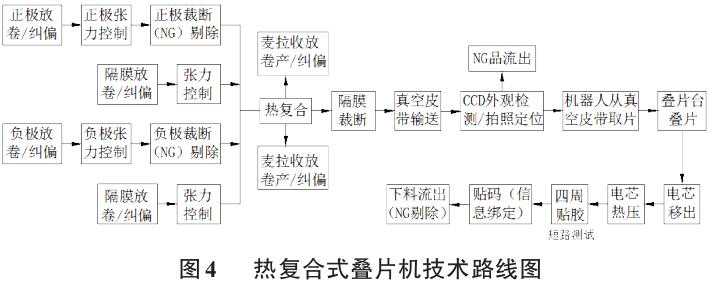

热复合式叠片机主要由制片复合段、堆叠段、叠片热压段、包胶下料段组成,能够实现对极片隔膜自动放卷、自动纠偏、张力控制、极耳抚平和导向、除尘、极片截断和送料、热复合、CCD定位和叠片、包胶、称重贴码等功能。热复合式叠片机的技术路线如图4所示,具体的工艺过程是:正负极卷、隔膜卷由伺服电机自动放卷,经过张力控制和纠偏,通过极片裁切装置将正负极片裁切为定长的单片,再将正、负极单片与双层隔膜送进烘箱内进行预热,在极片和隔膜的传输过程中,使用麦拉膜对极片和隔膜进行保护。完成预热后通过辊压进行单元复合,再通过隔膜切断机构裁切成独立的叠片单元。独立的叠片单元在真空输送带上吸附运送至CCD拍照位置,经过拍照定位后将位置信息传送至搬送机械装置。搬送机械装置通过吸附叠片单元,将其堆叠到叠片台上,堆叠至需要层数后,再将极芯输送至热压平台完成热压。热压后极芯进入包胶工位进行短路测试并完成四周包胶,称重后在表面贴码,实现信息绑定。最终进行NG自动剔除,将合格极芯转至下一道工序。

四,设备参数

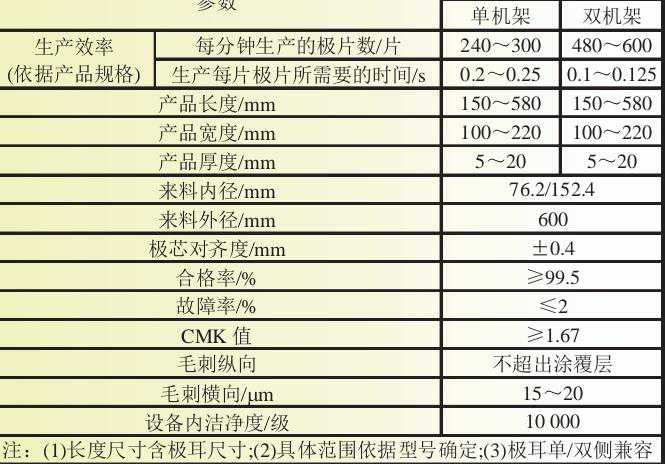

热复合式叠片机可根据电池生产的需要选择相应的布局方式,目前已开发出单机架布局[见图5(a)]和双机架布局[见图5(b)]两种方式。双机架布局方式近似由两组单机架布局对称布置组成,在叠片极芯输出端合拢为一体。双机架布局方式的生产效率为单机架布局方式的生产效率的2倍左右,相比两台单机架布局,双机架布局方式的设备整体空间和占地面积会节省不少。

热复合式叠片机设备的主要技术参数如表1所示,主要包括生产效率、产品范围、极芯对齐度、合格率、CMK值、设备内洁净度等,产品的具体尺寸规格可依据其型号具体确定,其尺寸只要在设备能够制造的产品范围内即可。

表1

五,热复合式叠片机优势

热复合式叠片机是在充分研究和分析现有锂离子电池极芯制造技术的不足的前提下开发出来的,相对于传统的

正、负极片单个叠片交叉堆叠的叠片方式,其最大的特点就是实现正极、负极和隔膜一次性完全切片堆叠,等于正极、负极首先一次性成形一个小的叠片单元,再由小的叠片单元堆

叠成极芯,实现全片式叠片,有效提高了叠片及极芯的质量和生产速率,是一种全新的锂离子电池极芯制造技术,相对于现有技术具有明显优势。

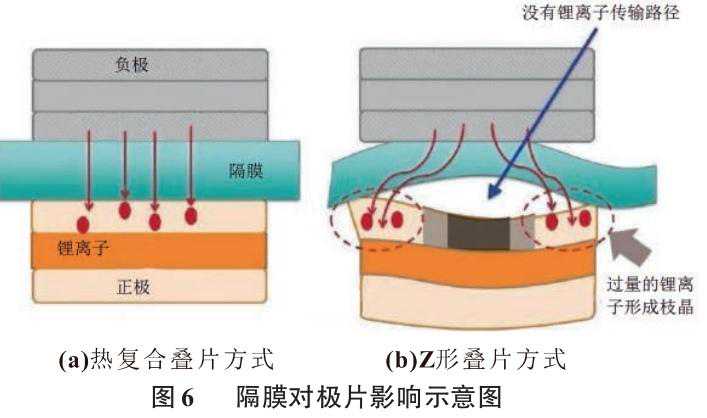

5.1,极芯隔膜质量高

在正极、负极和隔膜进行制片及热压的过程中,隔膜所受的拉力方向始终不变,速度保持均匀,相对于卷绕工艺过程中隔膜受的拉力是不断变化的情况,能有效避免隔膜由于受力不断变化而产生的不均匀延展、褶皱、变形以及隔膜机械性能下降的问题;相对于Z形叠片工艺中隔膜所受拉力周期性变化以及周期性摆动的情况,同样能有效避免隔膜由于受力不均匀且运动速度不平稳而产生的极芯变形和隔膜性能下降的情况,图6(a)为热复合式叠片方式生产极芯的示意图,中间隔膜受单一方向的均匀拉力,平而直,与上下贴合的正、负极片贴合面接触良好;图6(b)为Z形叠片方式生产极芯的示意图,由于中间隔膜受力不断变化且运动方向也在不断改变,因此隔膜与上下贴合的正、负极片贴合面不完整,中间存在空心部分,最终会导致正负极之间离子的路径通道减少,使电池质量下降。热复合式叠片机在生产过程中隔膜连续单方向输送,速度和张力控制稳定,制造出来的极芯界面平整,隔膜的机械性能、孔隙率、平均孔径、极片与隔膜界面等均匀一致,对后续锂离子电池性能的一致性和充放电能力以及循环寿命都有着非常重要的影响。

5.2,极芯极片质量提高

热复合式叠片机在制片过程当中,正负极片以及隔膜通过热复合一次性成形叠片单元体,与隔膜一样,极片也是连续单方向输送,输送速度均匀,所受的张力稳定,极片在形成极芯的过程当中没有受到其他方向的力,生产的极芯如图7所示。热复合工艺生产的极芯界面相对平整,无褶皱变形现象;而卷绕工艺生产的极芯内部的极片间存在间隙,在折弯处存在掉粉现象。由于生产方式截然不同,这种掉粉现象在热复合式叠片技术中不可能出现。将正负极极片先通过热复合制成叠片单元,再进行堆叠,相比单个正负极极片交叉堆叠叠片工艺,能有效减少隔膜拉伸不均匀以及在极片和极芯堆叠及输送转移过程中产生的极片错位现象,有效提高极芯中极片的对齐度。

5.3,设备效率高

热复合叠片机是集成切片、叠片、热压、包胶等工序于一体的高度集成的锂离子极芯制造设备,设备占地面积少,运营能耗低,自动化程度高,所需操作人员数量少,能有效降低企业的生产运营成本。由于其工艺特点,热复合叠片机在细长型极芯规模工程化方面有较大优势,目前按照每分钟生产的极片数300片核算,1GWh只需要2台复合式叠片机。在未来设备效率还有较大的提升空间,每分钟生产的极片数可达600~1000片,即1台设备能满足1GWh产能,相对于现有其他叠片技术来说,产能有显著提高。