众所周知,新能源汽车在今年已有数起自燃事件发生,多起新能源汽车的事故也再一次引起了市场各界对新能源汽车电池安全的拷问。对于东风日产轩逸·纯电而言,基于日产汽车LEAF累计销量43万台、累计行驶里程100亿公里且电池0重大事故的经验来看,日产汽车对电池组安全性能的把控与生产线,也是消费者与外界共同所想探秘的。另外,与该电池生产线有密切联系的便是东风日产轩逸·纯电车型。该车所搭载的NCM三元锂软包电池便出自该生产线。

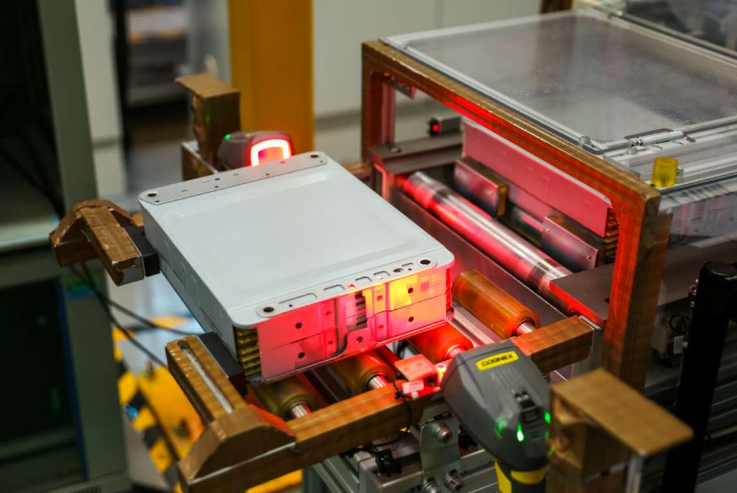

随着轩逸·纯电一同落地的还有日产全球第四条全自动电池生产线,该生产线执行日产全球统一电池生产标准,采用诸多行业尖端科技,如激光裁剪、超声波焊接、热成型注胶、MES可追溯系统等,具有自动化、智能化、信息化优势,能够实现生产过程100%品质监控判断、完成后100%检查、以及下线QA系统100%确认,以确保每片电芯的质量。

自动化率达96%,以打造电池性能

随着日产在电池技术领域近70年的发展与探索,逐渐成熟的动力电池制造工艺应运而生。本次探秘活动深入东风日产生产线幕后,为参观者呈现高自动化、高标准化和高精度的生产线和组装工艺。

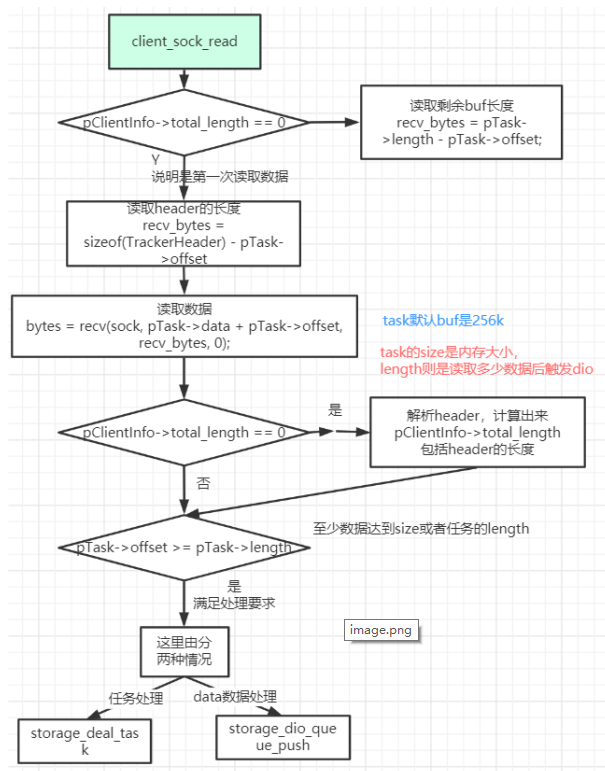

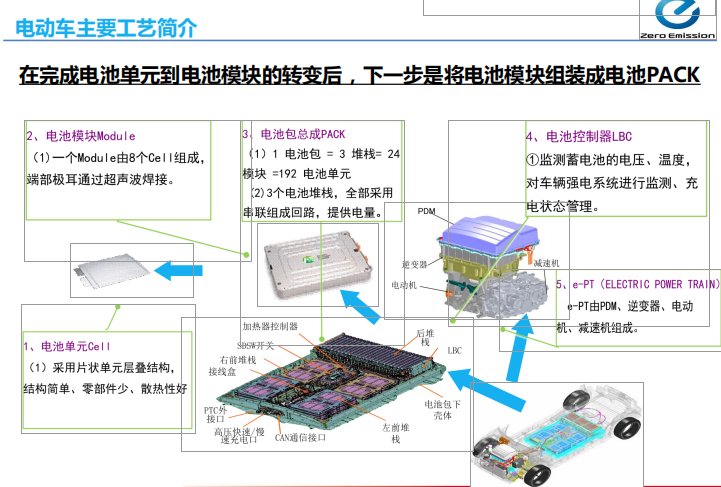

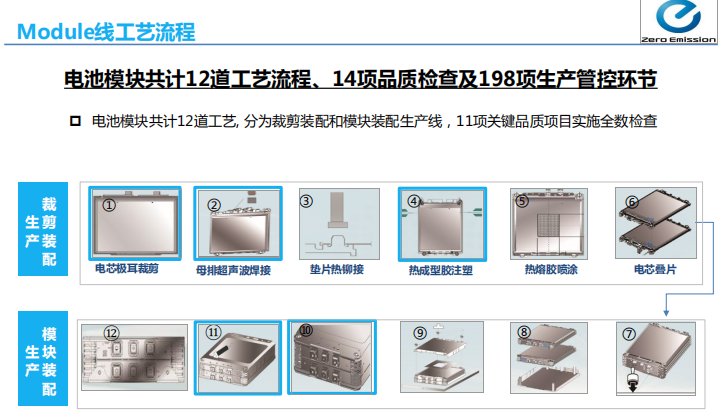

本次参观的首站是电池生产模块线,即完成CELL(电池单元)到MODULE(电池模块)的生产过程。据厂房工作人员介绍,当定制电芯进入自动化模块线后,要经过激光裁剪、超声波焊接、热熔胶注塑、激光打码等多道精密自动化生产工序。

其中,激光裁剪能够最大限度地保证裁剪的准确性和一致性,保证裁剪出的产品近乎完美一致;超声波焊接因其环保、安全且不会损伤电池,而且焊接后导电性好,电阻系数极低或近乎零,能够以超强焊接品质赋予产品更强的稳定性和充放电性能。

生产流程设置严苛,把控电池质量

据厂房工作人员介绍,东风日产拥有着规范的人员管理和作业化流程,对生产安全的意识也十分注重。据了解,电池组的组装过程还要经堆栈分装、主线束装配、高压检查、合盖检查、气密测试、充电测试、以及QA检查等6道主要工序。

为确保整个生产流程的完全可控,MES系统将详细记录每个生产的细节,包括力矩、当班员工的编号等信息均将计入系统,并悉数上传至日产总部,其中重要数据更是要保存5年以上。

除此之外,在PACK品质把控方面,需要完成194项检测环节,严格确保电池品质。完成组装后,电阻检测和电装检测会对整个电池包的关键参数进行校验,确保电池组符合设计要求的同时,避免虚接等情况发生。之后即可进行气密性检测,1.5KPa的高压气体被注入密封的电池包,保持15秒钟没有气体外泄,确保整个电池包处于完全密封的状态。

另外,在完成组装的电池包离开生产线前还要经过两道严密的检查:充电检测和QA检测。其中,充电检测即在装配完成的电池组进行15分钟高压充电测试,并模拟21种日常容易遇到的充电情境,保证轩逸·纯电的电池系统在复杂的工作环境下也能保持良好的工作稳定性;QA检测则对整个生产装配流程进行再次校验,确保所有环节均按照设计要求进行生产和检测,实现过程、检查和下线每道工序都达到相应标准。

安全防御设计,以保证用车安全

除了在源头提升动力电池的质量,东风日产还针对因外界环境因素等变化对动力电池造车的影响,制定了周密的安全防御设计。

在被动安全方面:为了防止机械变形、挤压、撕裂、隔膜破裂导致的内短路,日产克制地将电池组布置在前后轮中间,并且采用了1.2GPa超高强度装甲、电池组内部还有玻璃纤维和凯夫拉组成的隔热材料进一步防护、更有极端情况下能够迅速释放内部压力的泄压阀。此外,电池组周围还留出足够的防碰撞溃缩空间,最大限度提供被动安全保障。

在主动安全方面:为了防止过充、老化、低温对电池的影响,日产LEAF做了大量的数据积累和实验,定义出明确清晰的充电电流电压边界,以此管控整个充电过程,保障充电的安全。此外,成熟的LBC系统的保护策略,通过不同形式的故障分类,对电池系统进行防护,能够从动力源头切断任何充电和放电过程,从而避免热失控的发生。

众所周知,中国市场已经成长为全球最大的新能源市场,其中东风日产率先在国内市场推出了合资品牌首款国产纯电动汽车——轩逸·纯电。采用与LEAF相同专业纯电平台打造的轩逸·纯电,不仅继承了LEAF累计销量43万台、累计行驶里程100亿公里,其电池0重大事故更是为日产新能源汽车以及电池组的安全提供有力支撑。

如今,随着国内新能源汽车市场由蓝海变为竞争红海的同时,各车企开始了盲目的续航里程比拼,却均忽略了新能源纯电汽车的安全问题,对电池组的生产与防护方面更是缺少了宝贵经验。放眼未来,在国内新能源汽车市场整体微妙的趋势下,相信将用户安全、质量安全、行车安全放在首位的,要远比比拼续航更能在竞争激烈的市场中,站稳脚跟。