2022年1月,我国西工大使用新型陶瓷基复合材料打造的发动机整体涡轮盘成功实现首飞,国产六代发动机技术有望赶超美国?战斗机的性能即将迎来巨大变革。

我们都知道,战斗机作为最顶尖的武器平台,它在战争中有着不可或缺的巨大作用。

它不仅能够为地面部队提供强大的火力支援,还能够出其不意进入敌后纵深进行斩首破坏,为一个国家在取得绝对制空权的条件下去赢得一场战争的胜利。

它的威慑不仅体现在战争中,在和平年代里它更是承担了守卫国土的重任。

可以说,战斗机不仅在战争中扮演着绝对的优势火力,它对维护一个国家的安稳与和平同样有着巨大贡献。

那么为什么战斗机能够有如此举足轻重的地位?这一切的背后都因为它有着一颗强大的心脏“发动机”。

作为战斗机身上最重要的核心组成部分,一台先进的航空发动机能够持续的为战斗机提供强大的动力,让战斗机突破音速飞行,并且完成各种高难度动作。

时至今日,战斗机仍然是世界各国的主流装备,未来的百年时间内也不会过时。

然而,针对顶尖战斗机的一场革新正在紧锣密鼓进行中。一旦实现突破,那么带来的性能将是颠覆性的。

随着人类科技技术的不断发展,各种尖端的雷达探测技术与电磁干扰技术层出不穷。

性能逐渐落后的战斗机已经无法满足和支持它们在各种强大电磁干扰的环境中作战。

那么为了满足战斗机在不同条件下的作战要求,人类对战斗机的更新换代时刻都在进行中。

目前我国在6代机技术领域,已经取得实质性突破。

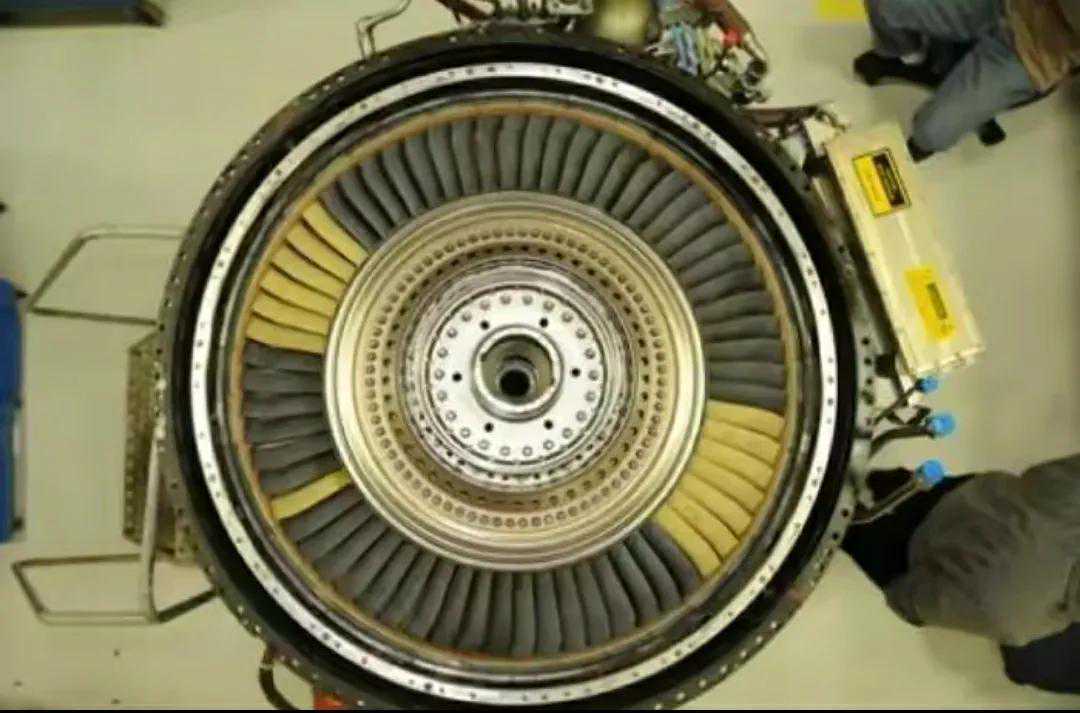

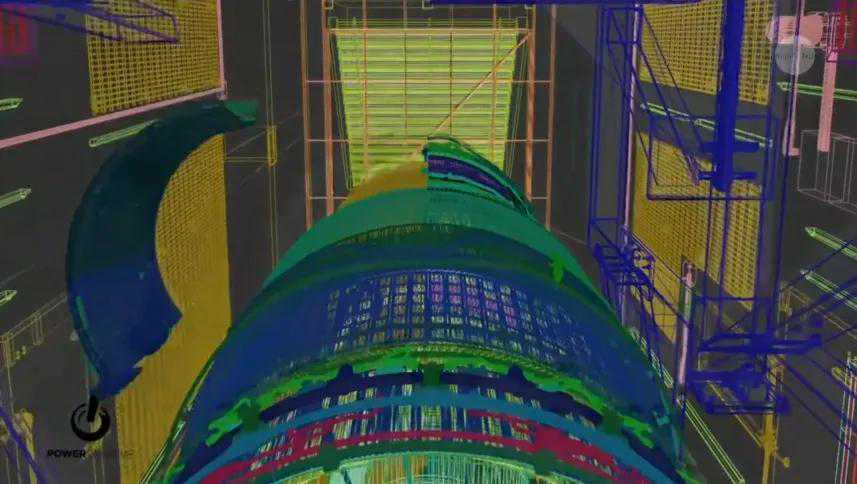

2022年1月,由西工大使用国产新型陶瓷基复合材料打造的航空发动机整体涡轮盘成功完成首飞。

作为6代机最核心、也是最难攻克的材料技术之一。

它的成功首飞,标志着我国航空发动机技术取得了里程碑式的进展。

同时也为国内后期采用同类型材料,打造更高性能的航空发动机做好了铺垫。

那么什么是“陶瓷基复合材料”?

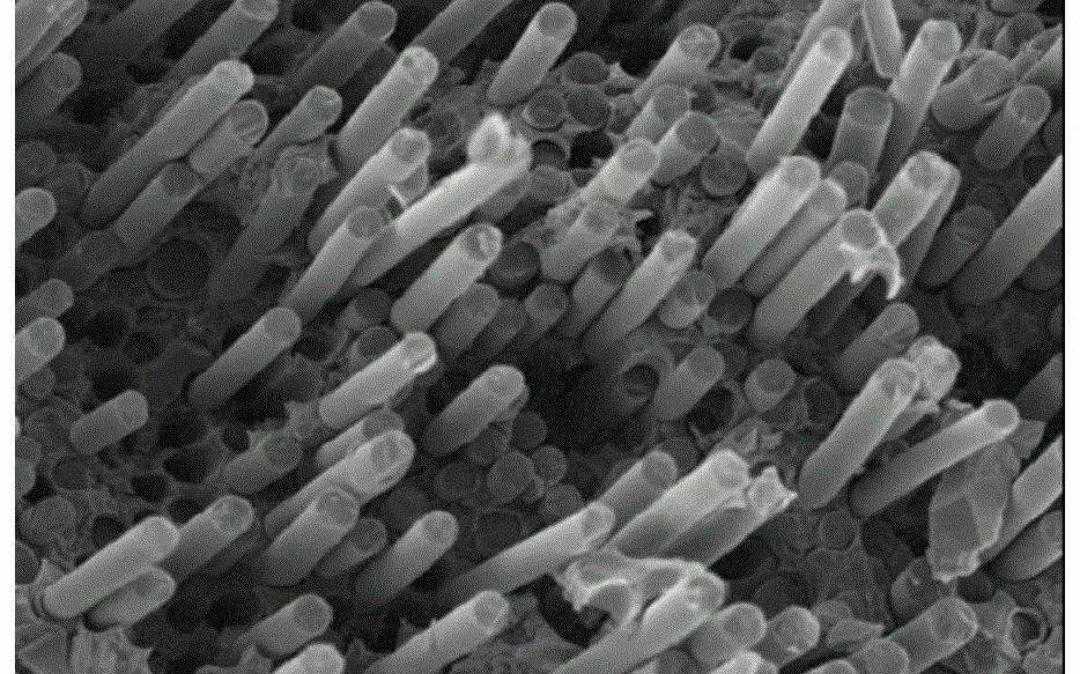

陶瓷基复合材料是以陶瓷为基体与各种纤维同化成型后的一种复合材料。

陶瓷基体可为氮化硅、碳化硅等高温结构陶瓷。这些先进陶瓷具有耐高温、重量轻、抗腐蚀等优异性能,它比合金材料具备更强的抗热属性。

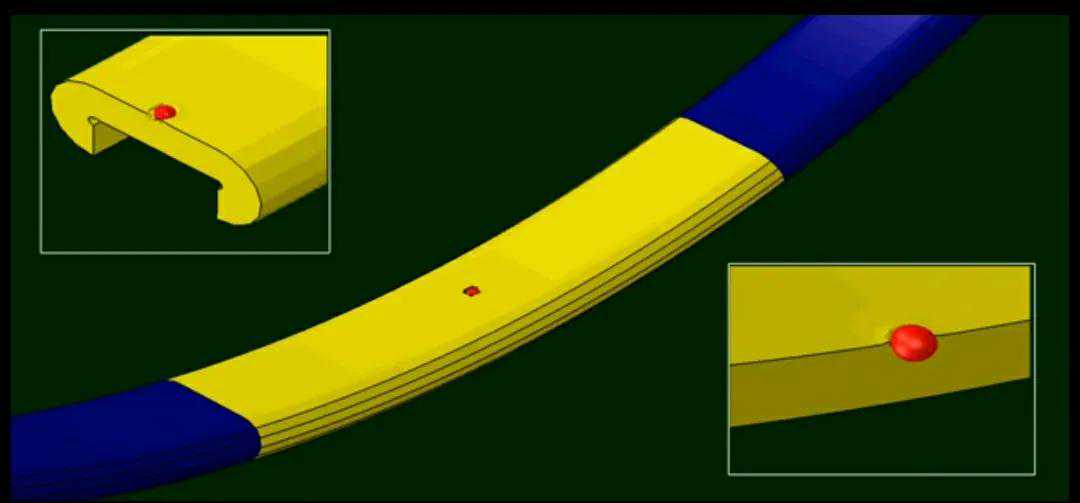

此次国内试飞的陶瓷基复合材料涡轮盘,与航空发动机相关涡轮叶片共同构成了高温涡轮。

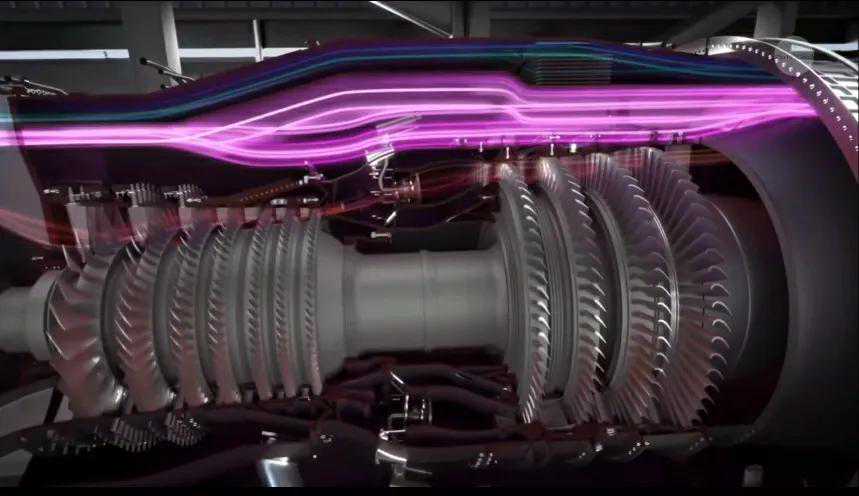

而高温涡轮叶片作为航空发动机最核心的热功部件之一。

它起到的作用非常明显,当涡轮前的温度每提升一百度,发动机的推力就会相应地增加百分之20%。

目前世界上所有四代机以及五代机所装备的航空发动机,涡轮前温度普遍在1900k左右。相当于1600多度。

在这种高温环境下,世界上任何一种合金材料都很难持续承受这样的温度。

这接近所有已知金属材料融化的临界点,未来也很难再次有所进展。

而下一代的高性能航空发动机,它的涡轮前温度将有可能达到2200K以上,相当于2000多度。

金属材料根本无法驾驭这样的高温,只有陶瓷基复合材料才能勉强满足要求?

那么采用陶瓷基复合材料打造航空发动机,究竟能带来哪方面的性能提升?

按照发动机涡轮前温度每提高一百度,推力就增加20%来计算,使用陶瓷基复合材料可以在现有基础上,将四代航空发动机的推重比提升一半,具体能提升多少要看发动机涡轮前温度和材料的使用比例决定。

以美国F-35战斗机为例:

它所使用的F-135航空发动机,涡轮前进口温度最高可达1800度,通过将涵道比修改为0.57之后,它产生的推力高达18吨(实验推力更是达到了恐怖的20.4吨),远高于其它国家同类型的产品。

如果在F-135的原有基础上,使用陶瓷基复合材料改造新型发动机,再通过修改涵道比参数让发动机涡轮前的温度,提升到陶瓷基复合材料的耐高温临界点。

那么F-135发动机就能够在原有18吨推力的基础上再次增加7-8吨的推力,性能绝对是相当强悍。

目前,由我国西工大研发的连续纤维增润陶瓷基复合材料,具有耐高温、比重低、高强度、抗裂纹、抗高压、延展性强、低油耗等优点。

用它来替代合金材料,作为航空发动机的热单部件有几大好处。

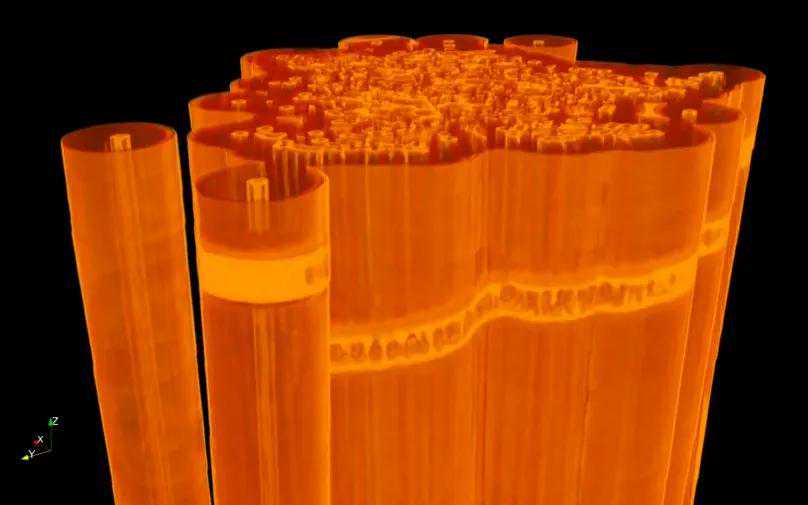

第一:陶瓷基复合材料作为一种新型材料,它的比重非常低,可以极大地降低发动机的整体重量和油耗,进而转化为增加战斗机的载弹量和航程。

第二:它可以不需要冷却系统,也不用在涡轮叶片上钻孔散热,在运行中就能对发动机进行降温,技术的复杂程度大幅度降低。

第三:在以上两大基础上,它可以额外增加发动机的推力,如果通过加大材料的使用比例和提高发动机涡轮前温度,进而增加推重比来计算。就能让发动机的整体推力实现大幅度增长。

可以说,陶瓷基复合材料的各方面综合性能都非常优越?

作为能够替代金属材料用于航空发动机的制造,陶瓷基复合材料能够极大地改善和提升航空发动机的整体性能。

但它也有一个致命性缺陷,在应力状态下非常脆弱,极为容易产生断裂从而导致材料整体性能失效,而且耐加工性也不是很理想。

这个时候,我们只要采用高强度、高弹性的纤维与陶瓷基体复合,就能够解决耐高温以及加工性差的问题。

因为纤维材料具有较高的刚性和韧性,能有效阻止陶瓷基体裂纹的扩展,从而得到具有强大延展性和强度的新型复合材料。

可以想象,当这种材料技术正式应用于国产航空发动机,那么我国就能迅速缩短与美国、法国、英国等国家在这个领域的差距。

从而稳固国产发动机未来的发展方向。

按照我国涡扇10目前最大推力为14吨来计算,我们把它所有的热单合金部件、换成陶瓷基复合材料。它至少可以达到当前F-135发动机同等的推力。

如果使用陶瓷基复合材料打造涡扇10发动机的燃烧室以及整个涡轮外环,甚至是火焰稳定器、矢量喷管等等,它的推重比还能得到大幅度的提升。

作为各国的核心机密,陶瓷基复合材料极有可能颠覆传统合金材料制作的航空发动机技术。

而我国能够率先实现首飞验证,很大程度上得益于国内完善的工业体系。

现在要解决的就是产量低以及改善制备工艺。